2024-07-03

印刷プロセス中に汚れていることはよくある問題ですが、複雑で体系的な問題です。印刷中に汚れた状態は、印刷プレートの品質、印刷機の状態、印刷プロセス、基板、インク、およびプレート潤滑剤に関連しています。印刷中に汚れを維持することは、印刷された製品の品質に直接影響し、廃棄物を引き起こし、ユーザーの仕事の効率を低下させます。特に、紫色のレーザーCTPプレートのターゲットは主に新聞であり、新聞の印刷と出版は、作業効率のために非常に高い要件を持っています。したがって、汚れた印刷の原因を正確に決定し、それを回避または解決するために対応する対応する手段を講じて、印刷プロセスの効率的な進捗を確保できます。

この記事では、紫色のレーザーCTPプレートとプレートの後処理プロセスを紹介します。次に、プレートの品質と露出と開発プロセスから、紫色のレーザープレートを使用した汚れた印刷の可能性のある理由とソリューションを分析します。

1。パープルレーザーCTPプレート材料

紫色のレーザーCTPプレート材料は、イメージングメカニズムとして光重合を使用するネガティブパターンプレート材料です。プレート作成装置は、405nmの波長紫色のレーザーダイオードを光源として使用するCTPプレート作成マシンです。 PSおよびサーマルCTPバージョンと比較して、紫色のレーザーCTPバージョンは感度が高く、安全な光(mber光)環境で手動で動作する必要があります。白い光条件下で使用することは禁止されています。

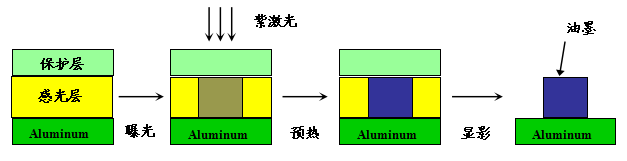

405nmの波長レーザーにさらされた後、紫色のレーザーCTPプレートの露出した領域の光感電層は、重合反応を受けて固化します。紫色のレーザープレートの特別な開発ソリューション(以下、開発ソリューションと呼ばれる)に簡単に可溶性から不溶性に変化します。暴露された領域は、開発処理後に除去され、印刷プレートの空白の領域を形成します。露出した領域は固まり、残っており、印刷プレートの画像とテキスト領域を形成します。そのプレート作成プロセスとプレート作成の原則の概略図を図1に示します。

図1光重合CTPプレート作成の概略図

曝露段階では、感光性層の感作染料はレーザーエネルギーを吸収し、分子が基底状態から励起状態に移行します。エネルギーまたは電子移動により、イニシエーターは感作および分解されてフリーラジカルを生成し、コーティング内の活性グループの重合と固化を引き起こします。酸素は、重合反応に強い阻害効果があります。したがって、感光層の高重合効率を維持するために、酸素を分離するためにプレートの表面に保護層がコーティングされます。

プレート作成機による曝露後のプレート材料の開発プロセスを図2に示します。

図2光重合CTPプレートの作成と開発プロセス

図2に示すように、事前乾燥は、高温条件下での暴露後に硬化コーティング(画像とテキスト領域)をさらに固め、画像とテキスト領域の溶解コントラストを増加させ、画像とテキスト領域の強度と印刷抵抗を高めます。

事前洗浄の目的は、発達前に紫色のレーザーCTPプレートの表面に水溶性酸素バリア層を除去することです。水圧と事前洗浄スプレーの量は、次の開発プロセスに影響を与えることを避けるために保護層を完全に除去できるようにする必要があります(残留保護層は、発達溶液の光感受性層への浸透に影響します)。

開発者は、開発者ブラシを介して開発者ソリューションの非固化領域を削除し、画像を作成します。

洗濯後は、レイアウトがきれいで、残留開発者がないことを確認するために、発展途上のタンクから出てくる印刷プレートをきれいにします。

最終的な接着には2つの機能があります。ベースの親水性を維持し、ベースの酸化と汚れを避けて、レイアウト内のアルカリ残基を中和するために、グラフィック領域とテキスト領域への連続的な効果を回避し、印刷抵抗の変化を引き起こすことです。

2つのプレートの品質により、印刷は汚れています

印刷プロセス中の汚れの問題は、主に光系層の基質処理と欠陥として明らかにされたプレート材料の品質に関する問題によって引き起こされることがあります。

2.1基本処理

紫色のレーザーCTPプレートは、アルミニウムプレートベース、感光層、保護層で構成されています。プレートに感光性接着剤を適用する前に、アルミニウムプレートは、主に電解サンディング、陽極酸化、穴シーリングの3つのステップを含む前処理を受ける必要があります。

(1)電解および順序

電気分解の目的は、滑らかなアルミニウムプレートに砂メッシュを形成することです。そうすることで、印刷プレートのグラフィックパーツとテキスト部分が優れた吸着基盤を持ち、非ングラフィックとテキストの部分は水によって均一に濡れ、それにより閉じた水フィルム層を形成できます。

図3電子顕微鏡下の砂の形態

図3に示すように、アルミニウムプレートの砂層は無数の凸ピークと凹の谷で構成されており、砂の凸ピークの上部は一般に滑らかで、ほとんど同じ平面上にあります。砂の秩序の凹面の谷はより深く、谷の凹面も同じ飛行機にあります。ピークからバレーまでの側壁は比較的急です。この構造により、レイアウトは十分な水分を保存でき、印刷プレートの空白の領域は印刷中に簡単に汚くありません。凸のピークが高すぎると、凹面の谷が深すぎ、側壁が急勾配である場合、光感受性接着剤を均等にコーティングするのは簡単ではありません。 CTPプレートの曝露と発達後、砂メッシュの突き出されたピークは、感光性層のカバレッジがないため、多くの場合、インクをインクするのが難しいことがよくあります。高砂メッシュのピークに十分な光感受性層カバレッジがある場合でも、ゴム布ローラー、ウォーターローラー、ランディングローラーがすぐに着用し、「パターンプレート」に印刷障害を引き起こします。ただし、沈んだ谷は、深すぎるために不完全な発達を引き起こす可能性があり、印刷プレートの空白の領域に光感受性樹脂が残り、印刷中にプレートに汚れが生じます。

理想的な砂メッシュ状態を備えた印刷プレートは、機械に印刷された場合、十分なプレート潤滑剤を含む場合、簡単に汚れなく、優れたドットの再現性があり、印刷抵抗が高くなります。情報によれば、オフセットインクの通常の移動を確保するには、印刷プレートの貯水容量を1.25 mL/m2に維持する必要があります。このような貯水容量を維持するには、印刷プレート上の隣接する砂粒間の距離を約3umに維持する必要があります。隣接する砂粒間の距離が3umを超える場合、印刷板の砂粒は比較的粗いです。貯水容量は高くなりますが、印刷プレートの水は高速ランニングラバードラムによって運ばれ、印刷プレートの貯水容量を減らし、印刷プレートの空白の領域に汚れを引き起こします。

(2)陽極酸化

陽極酸化の目的は、アルミニウムプレート基板の表面にAI2O3膜層を生成し、プレートの印刷抵抗と非節フィック部分の親水性を改善することです。酸化物膜が厚いほど、耐摩耗性が強くなります。ただし、酸化物膜層の厚さが増加すると、フィルム層の弾力性が低下し、剛性が増加し、フィルム層が脆く、高速印刷中にひび割れやすくなり、汚れた印刷プレートが生じます。酸化物膜が薄すぎると、耐摩耗性が低下します。印刷プロセス中、砂粒子は摩耗や裂傷を起こしやすく、印刷プレートの空白部分の水分保持が減少し、汚れた印刷が生じます。

(3)シーリングホール

電解処理後、プレートベースに均一で深い砂粒子があります。この時点で光感受性接着剤が直接塗布される場合、プレート表面は光感受性接着剤をしっかりと吸着し、発達後に光感受性層を完全に分離することはできず、印刷プレートの非型板およびテキスト部分は、印刷中に汚れていることになります。したがって、砂粒子の感度を低下させるために、シーリング処理を実施する必要があります。

シーリング処理とは、光感受性液を塗布する前に、アルミニウム基板のマイクロポアを満たすためのシーリング溶液の使用を指します。シーリングに影響を与える主な要因は、シーリングプロセス、水質、濃度、温度、シーリングソリューションのシーリング時間です。穴の不十分または過度のシーリングは、プレート材料の印刷の適合性に深刻な影響を与えます。シーリングタンクのシーリング溶液の高濃度と温度は、穴の密閉を助長します。対応するCTPプレート材料が露出して開発されており、地面はきれいです。印刷中に「汚れ」を生成するのは簡単ではありませんが、印刷抵抗は低いです。それどころか、不十分な穴シーリングは、プレートベースの深刻な「底部の残留物」から簡単に簡単になり、汚れた印刷の問題を引き起こす可能性があります。

2.2感光層

紫色のレーザープレートの生産プロセスでは、生産環境の清潔さには高い要件があります。空気中にほこりなどの懸濁粒子がある場合、それらはコーティング中に吸着されたプレートに青い斑点を作成します。プレートが機械に取り付けられると、プレートの空白の部分に点のような汚れが形成されます。

感光層の感度が高いため、紫色のレーザーCTPプレートは、厳格な輸送、貯蔵、および使用条件を必要とし、特定の貯蔵寿命が必要です。たとえば、乾燥した涼しい環境では、露出前に密閉包装ボックスに配置する必要があり、安全な光の下でのみ開くことができます。プレート材料の貯蔵寿命は一般に約1年です。フルーツプレートの材料が貯蔵寿命を超えるか、検出されずにCTPプレート材料を誤って露出させた場合、プレートの作成後にプレートの空白部分の疎水性が影響を受けるか、空白部分に残留物がcoateし、機械印刷後にプレートが汚れます。したがって、紫色のレーザーCTPプレートの輸送、貯蔵、および使用は、標準要件によって厳密に動作する必要があります。完全に自動プレート荷重機器の場合、機器の軽い回避をチェックすることに注意する必要があります。

3つのプレートの開発プロセスによって引き起こされる汚れた印刷

紫色レーザーCTPプレートの開発プロセスは、PSプレートおよび熱感受性CTPプレートの開発プロセスとは異なります。開発プロセスは、次の手順に分かれています。

露出→予熱→水洗浄→開発→水洗浄→接着→印刷プレート

開発プロセスの各ステップは、加工された印刷プレートに影響を与えます。

3.1予熱

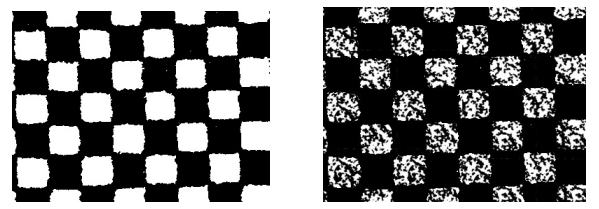

予熱(前乾燥)は、高温条件下での暴露後に硬化コーティング(画像とテキストの領域)をさらに固め、画像とテキスト領域の溶解コントラストを増加させ、画像とテキスト領域の強度と抵抗を高めます。現在、市場にいる紫色のレーザーCTPプレートのメーカーは、対応する予熱温度要件を提案します。たとえば、Huaguang PPVS Purple Laser CTPプレートの推奨予熱温度は99-110℃です。温度が低すぎると、生成されたプレートの印刷抵抗が影響を受けます。温度が高すぎる場合、図4に示すように、設置後に局所的な汚れやプレートが暗くなるようになります。

a。通常のブランチb。高温ペーストプレート

図4:プレートが固定されている過度の予熱温度

3.2開発

紫色のレーザーCTPプレートは、光重合タイプの負の画像プレート材料です。後処理中の開発は、主に、発達ソリューションの開発ブラシのpH値、温度、開発時間、圧力などの要因の影響を受けます。開発プロセス中、開発溶液の低いpH値、開発溶液の低い温度、開発時間の短い、および開発ブラシの圧力がすべて開発され、開発が不十分であるため、非イメージとテキスト領域での光感受性接着剤の除去が不完全になり、印刷プレートが汚れます。

(1)プレート材料に一致する開発ソリューションを使用して、開発効果を実現することです。使用中、補足ソリューションの量は要件に従って合理的に設定する必要があり、開発者は、老化とpHの低下を避け、開発者の開発効果を維持し、開発の質を確保するために、ソリューションの開発能力と寿命に従って迅速に交換する必要があります。 pH値が低すぎると、開発後に「バックグラウンド」を引き起こす可能性があり、マシンに置かれた後に印刷プレートが汚くなる可能性があります。

(2)開発ソリューションの温度が低下すると、開発ソリューションの開発性能も大幅に減少し、光感受性層を溶解する能力が低下し、開発が不十分なため、開発ソリューションの温度が低下すると、プレート材料の開発温度と開発時間を特定の範囲内で制御する必要があります。開発時間が短すぎると、開発が不十分である可能性があり、グラフィックパーツとテキストパーツのドットの割合が正常に増加し、感光層が空白の部分に残り、空白部品が汚れてしまいます。ただし、温度が高すぎて開発時間が長すぎると、露出した画像とテキストが溶解し、微細な点が失われ、ドットの回復と抵抗の印刷が減少します。さらに、発達温度が高くなると、印刷プレートの親水層が腐食し、その親水性が影響を与え、操作中に汚くなる傾向があります。

(3)開発プロセス中に紫色のレーザーCTPプレートをブラシで拭く必要があり、開発効果を高める必要があり、プレート上のブラシの圧力は開発効果に直接影響します。ブラシの圧力が小さすぎると、プレートの空白部分に光感受性層が不完全に除去され、汚れが印刷される可能性があります。

(4)開発者のメンテナンスと維持は非常に重要であり、特にタンクとチューブの壁の残留物を定期的に掃除することに注意を払っています。汚れが多すぎると、シュウ酸を水と混合して除去できます。同時に、ブラシローラーも検査してきれいにする必要があります。ひどく摩耗している場合は、迅速に交換する必要があります。さらに、循環システムを定期的にチェックし、開発者フィルター要素を迅速に交換し、開発者の温度と時間の実際の値と設定の間にエラーがあるかどうかに注意する必要があります。

3.3水で洗った後

紫色のレーザーCTPバージョンで使用される開発ソリューションは、主に界面活性剤で構成されているため、通常の陽性のPSや熱感受性バージョンと比較して、レイアウトは残留界面活性剤のために汚くなる傾向があります。適切な洗浄後の水圧と水の量は、プレートから残留界面活性剤を完全に除去し、プレート材料の汚れを避けることができます。

3.4保護接着剤

バック接着の2つの機能は、レイアウト内のアルカリ残基を中和し、グラフィック領域とテキスト領域への継続的な影響を回避し、印刷抵抗の変化をもたらすことです。酸化や汚れを避けるために、基質の親水性を維持します。接着プロセス中は必ず接着剤ローラーをきれいに保ちます。そうしないと、印刷プレートが汚れている可能性があります。

保護接着剤の不適切な適用は、印刷プレートに汚れを引き起こす可能性もあります。接着中に低濃度の接着剤が使用される場合、印刷プレートを真に保護するには適用された保護接着剤の量では不十分であり、非イメージ部分の酸化反応、または印刷プレートの砂層、貧弱な水分保持、汚れた印刷プレートの湿気の過度の損失をもたらします。保護接着剤が不均一に、厚く、薄く、時には明らかな接着チャネルがある場合、印刷プレートに汚れを引き起こす可能性があります。したがって、適用される保護接着剤の量は適切であり、印刷プレートを真に保護するためにさえ必要です。

3.5改訂

紫色のレーザーCTPプレート材料は、プレート修理ペンで残留コーティングまたはプレートの汚れを修復するために使用できます。ベースラインCTP-1000リビジョンペンまたはプレートメーカーが推奨するリビジョンペンを使用することをお勧めします。

レイアウトが乾燥した後、改訂を行う必要があります。改訂後、リビジョンソリューションは迅速にきれいに拭く必要があります。改訂溶液が長い間ベースにとどまると、空白の領域の親水性層が損傷し、改訂領域に汚れが発生します。修理溶液を拭き取るときは、レイアウトの他の部分に持ち込まないように注意して、残留修復溶液と親水性層の損傷を避けてください。改訂後、保護接着剤を修正領域に迅速に適用する必要があります。

4結論

上記は、紫色のレーザーCTPプレート、プレート開発、印刷プロセスの品質から汚れを印刷する可能性のある原因を分析します。実際のアプリケーションでは、汚れが発生した場合、汚れの原因を迅速に見つけて解決するために、段階的な調査と慎重な分析のみが必要です。